Faza 1: Rozwijanie podłoża

Na początku procesu produkcji podłoże jest dostarczane w zwoju jumbo o szerokości od 1450 do 1950 mm. W zależności od grubości podłoża dostarczone zwoje liczą sobie od 1500 do 5000 metrów bieżących materiału. Dzięki podwójnemu zwijaniu podłoża mogą być podawane w sposób ciągły bez konieczności przerywania procesu produkcji. Magazyn zwoju służy jako bufor, tak więc na zmianę zwoju, bez straty prędkości w przypadku zakończenia jednego zwoju, pozostaje wystarczająco dużo czasu.

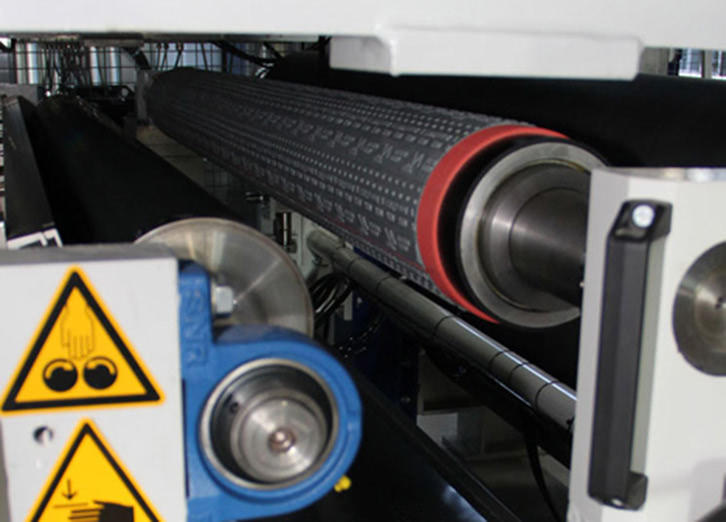

Faza 2: Wykonywanie nadruku na odwrotnej stronie materiału ściernego

Nadruk na tylnej stronie materiału ściernego jest wykonywany metodą fleksograficzną. Informacje wydrukowane na odwrocie nasypowych materiałów ściernych zawierają ważne informacje, np. nazwę produktu i granulację. W zależności od zastosowania materiału ściernego drukowane są także informacje istotne z punktu widzenia bezpieczeństwa lub obowiązującego prawa. Numery seryjne zapewniają, że w każdej chwili można prześledzić historię produktu.

Etap 3: Nakładanie spoiwa bazowego

Podczas zautomatyzowanego procesu spoiwo żywiczne jest w sposób ciągły dozowane i nakładane na całą szerokość materiału. Prędkość produkcji wynosi 80 m/min. Z tego względu cały proces musi zostać dostosowany do tej prędkości. Podawanie spoiwa bazowego jest wielokrotnie kontrolowane, aby zagwarantować, że produkty zachowają stały, wysoki poziom jakości.

Etap 4: Nakładanie ziarna

Po nałożeniu na podłoże spoiwa bazowego przechodzi ono do etapu produkcji o nazwie „Dystrybucja elektrostatyczna”. Ziarno szlifierskie jest transportowane na taśmie do „pola elektrostatycznego” pod napięciem 90000 V. W tym miejscu ziarno samo przeskakuje na przesuwające się podłoże i przywiera do spoiwa żywicznego. Proces ten odbywa się w środowisku klimatyzowanym.

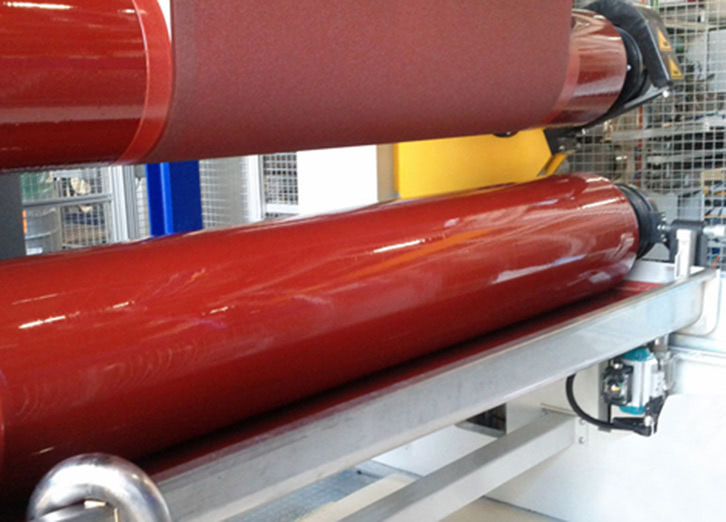

Etap 6: Nakładanie spoiwa wierzchniego

Spoiwo wierzchnie jest nakładane w maszynie do przeklejania. Ziarno szlifierskie jest w tym etapie trwale mocowane do podłoża. Właściwa integracja ziarna szlifierskiego ma kluczowe znaczenie dla jakości materiału ściernego. W zależności od wymagań produktu, materiał ścierny może być także barwiony dla łatwiejszej identyfikacji. Na tym etapie można domieszać także różnego rodzaju dodatki, np. stearyniany lub chłodziwa.

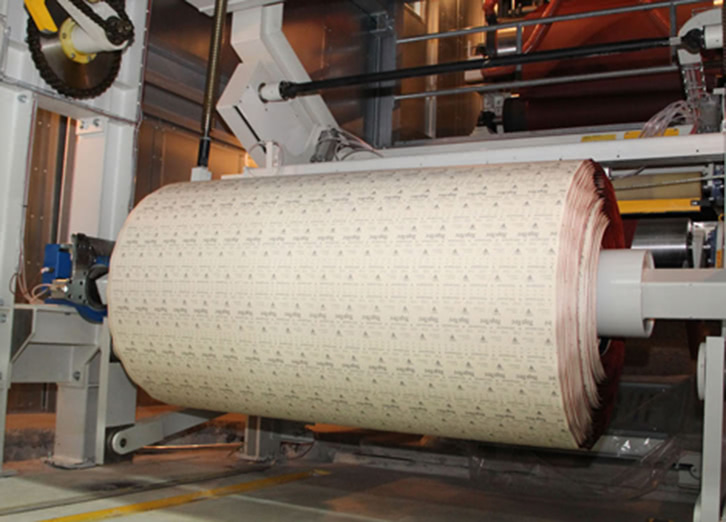

Etap 8: Nawijanie zwoju jumbo

Materiał ścierny jet teraz nawijany przy stałej temperaturze wynoszącej maks. 100°C. Gotowy zwój jumbo liczy sobie do 3000 metrów bieżących materiału ściernego i przez następne kilka godzin jest poddawany procesowi utwardzania w specjalnym piecu. Po zakończeniu hartowania zwoje jumbo trafiają do dalszej obróbki. Materiał ścierny jest ponownie rozwijany i poddawany łamaniu, rozciąganiu oraz nawilżaniu. Następnie zwoje jumbo są przewożone samochodami ciężarowymi do działu zajmującego się konfekcjonowaniem.