Stap 1: Het dragermateriaal uitrollen

Aan het begin van het productieproces wordt het dragermateriaal voor het schuurmiddel op een grote jumborol in een breedte van 1450 tot 1950 mm aangeleverd. Afhankelijk van de dikte van het dragermateriaal bevatten de geleverde rollen tussen 1500 en 5000 lopende meter. Dankzij een dubbele afrolling kunnen de dragermaterialen zonder productie-onderbreking continu aangevoerd worden. Het dragermateriaalreservoir fungeert als buffer, zodat bij het einde van een rol zonder snelheidsverlies voldoende tijd beschikbaar is voor het wisselen van de rol.

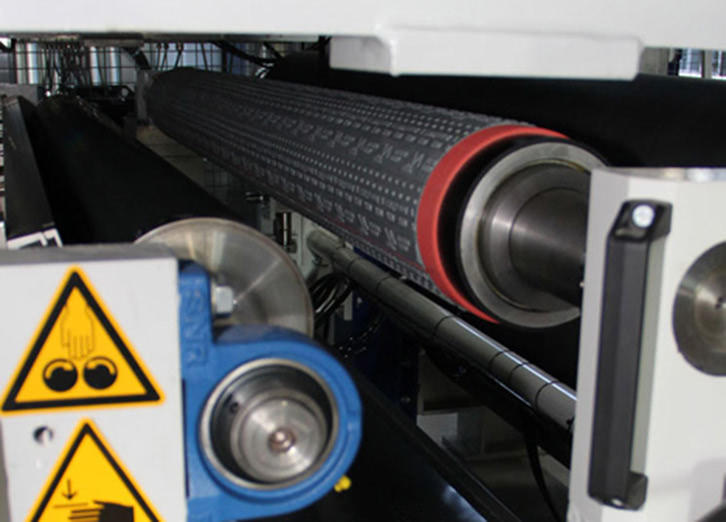

Stap 2: Het papierdragermateriaal printen

Er wordt in flexodruk gedrukt. De informatie die op de achterkant van de flexibele schuurmiddelen is gedrukt, geeft belangrijke inlichtingen over bijvoorbeeld productomschrijving en korrelgrootte. Afhankelijk van schuurtoepassing worden ook veiligheidstechnisch en juridisch relevante aanwijzingen erop gedrukt. Productienummers zorgen ervoor dat het desbetreffende product altijd getraceerd kan worden.

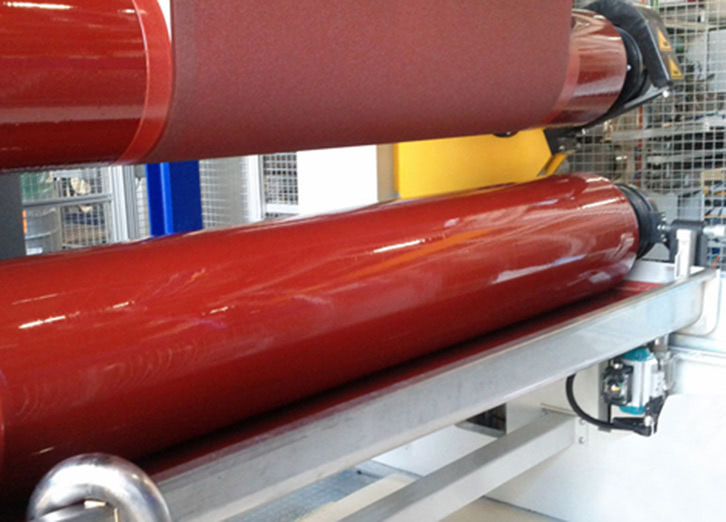

Stap 3: aanbrengen van basisbindmiddel

In de automatische modus wordt het bindmiddel continu gedoseerd en over de gehele productiebreedte aangebracht. De productiesnelheid bedraagt 80 m/min. Daarom moet het complete proces op deze snelheid afgestemd zijn. De toevoer van het basisbindmiddel wordt meermaals gecontroleerd, zodat er altijd met een constante kwaliteit geproduceerd kan worden.

Stap 4: korrelverdeling

Nadat het dragermateriaal met het basisbindmiddel is bekleed, komt het nu bij het belangrijkste gedeelte van de schuurmiddelproductie, de „elektrostatische korrelverdeling“. Op de korrelband wordt de schuurkorrel naar het „elektrostatische veld“ getransporteerd, dat met 90.000 volt geladen is. Daar springt de korrel op het voorbijlopende dragermateriaal en blijft in het bindmiddel hangen. Dit proces vindt plaats in een ruimte met een volledig beheerst klimaat.

Stap 6: aanbrengen van dekbindmiddel

In de overlijmmachine wordt het dekbindmiddel aangebracht. De schuurkorrels worden daarbij definitief op het dragermateriaal gefixeerd. Het inbinden van de schuurkorrel levert een zeer belangrijke bijdrage aan de kwaliteit van het schuurmiddel. Afhankelijk van de productvereisten kan het schuurmiddel in deze processtap ook met verf ingekleurd worden om een betere differentiatie te waarborgen. Additieven zoals bijvoorbeeld stearaten of koelmiddelen worden in deze stap eveneens toegevoegd.

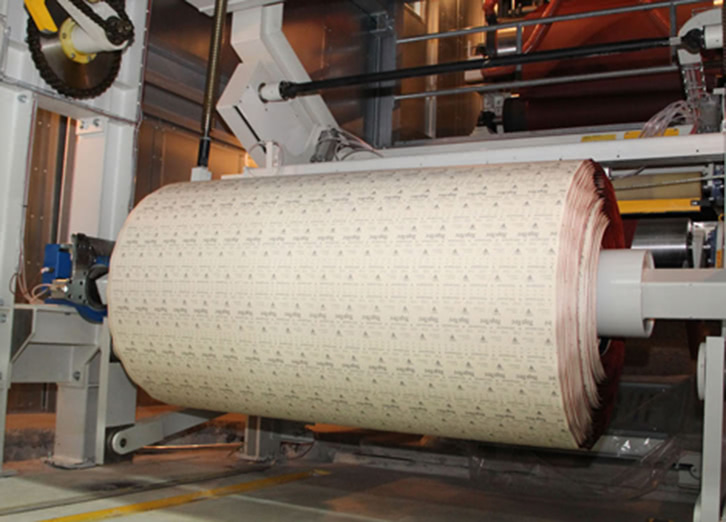

Stap 8: oprollen van de jumborol

Het schuurmiddel is nu opgerold bij een constante temperatuur van tot 100 °C. De voltooide jumborollen bevatten tot wel 3000 lopende meter schuurmiddel en worden nu in de jumbo-insteloven gedurende enkele uren helemaal nagehard. Na de uitharding komen de jumborollen bij de nabewerking. Daar wordt het schuurmiddel nogmaals afgerold en gebroken, gebogen en bevochtigd. Daarna kunnen de jumborollen met de vrachtwagen naar de confectie gebracht worden.